Beschreibung

P 1038 – Großserientaugliche induktive Platinenerwärmung für den Warmformprozess

Ziel des Projektes war die Entwicklung eines induktiven Verfahrens zur flexiblen Erwärmung seriennaher Realbauteile für den Presshärteprozess. Im ersten Arbeitsschritt wurden daher die typische Bauteilgeometrien der Platinen pressgehärteter Bauteile vom projektbegleitenden Ausschuss bereitgestellt. Diese wurden von den Forschungsstellen klassifiziert und eingeordnet. Der daraus resultierende Bauteilkatalog diente zum einen als Grundlage für die Wahl des zu fertigenden Demonstratorbauteils und stellte zum anderen die Randbedingungen für die Simulation und Auslegung des Induktionsprozesses.

Als repräsentatives Bauteil wurde eine B-Säule für die Fertigung des Demonstratorbauteils gewählt. Aufgrund der geringen Leistung des im Projekt bereitgestellten Umrichters wurde beschlossen die Untersuchungen auf den Kopf der B-Säule zu beschränken.

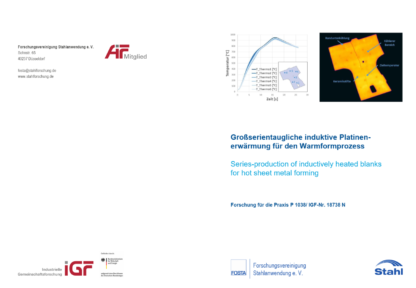

Während der Entwicklung des Induktionsprozesses wurden zunächst unterschiedliche Induktionskonzepte untersucht und bewertet. Die induktive Einzelteilerwärmung im Längsfeld wurde als vielversprechendstes Konzept für das Projekt ausgewählt. Es wurden im Folgenden diverse Simulationen zum Einfluss der zuvor ermittelten Bauteilgeometrien sowie der Induktorgeometrie durchgeführt, welche ebenfalls anhand experimenteller Untersuchungen validiert wurden. Die Ergebnisse wurden genutzt, um den Induktionsprozess zu optimieren und die Erwärmung des Demonstratorbauteils simulativ zu untersuchen. Es hat sich gezeigt, dass bei seriennahen Realbauteilen mit Temperaturabweichungen von ±4%, abhängig von der Geometrie, zu rechnen ist. Der Induktor ist allerdings innerhalb dieser Grenzen auch unabhängig von der Bauteilgeometrie, solange ein ausreichend großer Abstand des Bauteils zu den Windungen des Induktors eingehalten wird. Simulative Untersuchungen zur partiellen Erwärmung ergaben, dass sich gezielte Temperaturunterschiede auf globaler Ebene sehr gut durch mehrere Induktoren unterschiedlicher Geometrie oder mit unterschiedlicher Ansteuerung realisieren lassen.

Für experimentelle Untersuchungen zur Bestimmung des Prozessfensters der induktiven Erwärmung wurde auf Basis der Ergebnisse aus der Simulation ein Versuchsstand im Labormaßstab aufgebaut. Es wurde ein Versuchsprogramm mit unterschiedlichen Temperaturen, Aufheizraten und Haltezeiten aufgestellt und durchgeführt, um den Einfluss der Prozessparameter auf die mechanischen sowie Gefüge- und Beschichtungseigenschaften zu bestimmen. Untersucht wurden die Bor- Mangan-Stähle 22MnB5 mit Beschichtungen aus Aluminium-Silizium (vordiffundiert) und nano-beschichtet sowie 20MnB8 mit einer Zink-Beschichtung. Es ergaben sich für alle gewählten Versuchsparameter ähnliche mit dem konventionellen Prozess vergleichbare mechanische Eigenschaften. Auch bei den Beschichtungen zeigte sich eine ähnliche Ausbildung bei induktiv und im Ofen erwärmten Proben. Leichte Abweichungen im Beschichtungsgefüge resultierten nicht in einer negativen Beeinflussung der Beschichtungseigenschaften. Dies bedeutet zum einen, dass eine induktive Erwärmung mit hohen Aufheizraten und ohne zusätzliche Haltezeiten möglich ist, zum anderen, dass eine potenzielle Temperaturabweichung von ±4%, wie sie in der simulativen Prozessauslegung ermittelt wurde, nicht zu inhomogenen Bauteileigenschaften führen muss.

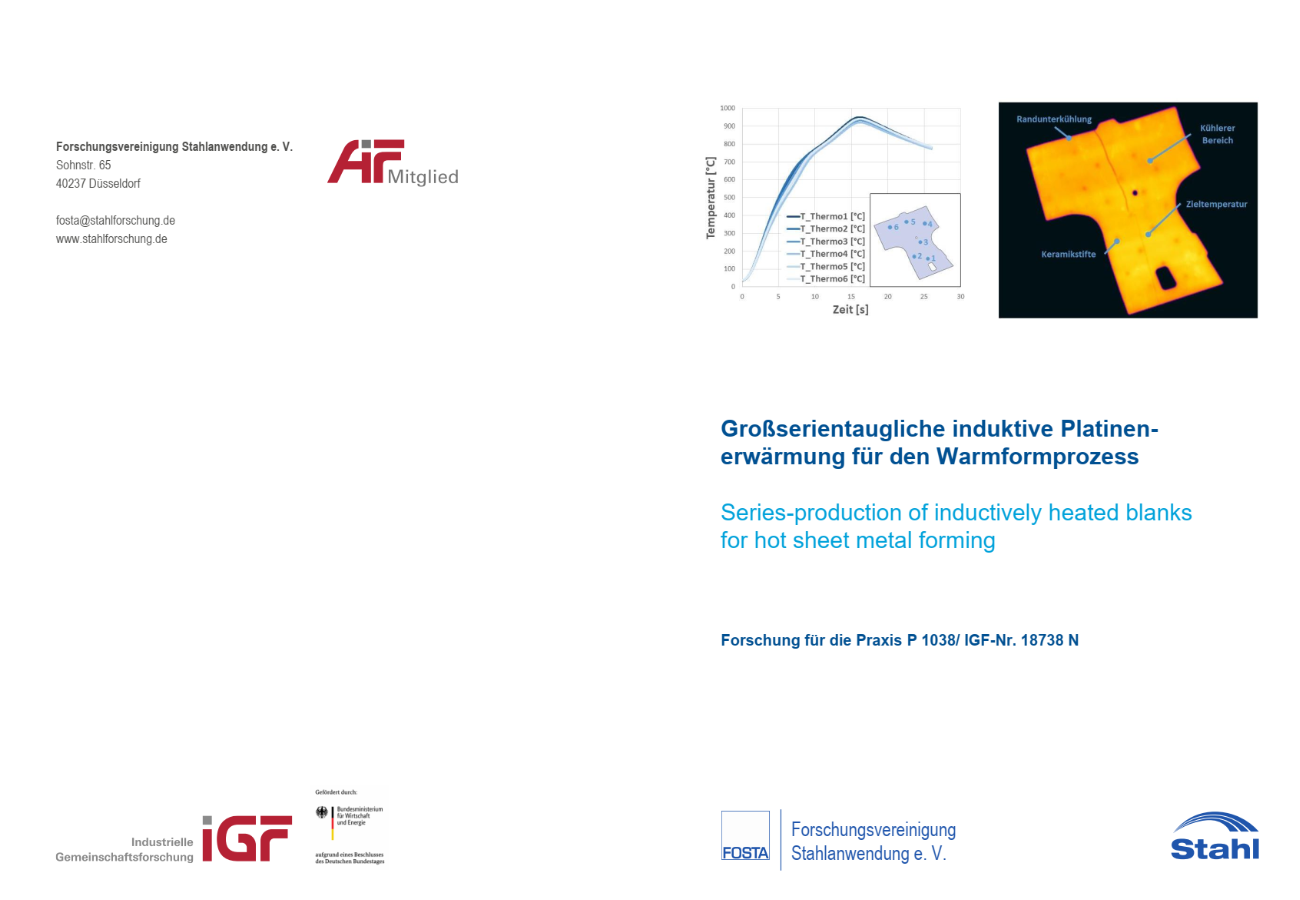

Auf Basis der Simulationsergebnisse und der Untersuchungen der Prozessfensterbestimmung wurde dann bei einem Projektpartner eine Anlage zur Fertigung des festgelegten Demonstratorbauteils aufgebaut. Es wurden Bauteile aus der induktiven Erwärmung sowie dem Ofenprozess umgeformt und gehärtet. Eine Überprüfung der Homogenität während der Erwärmung zeigte, dass über das Bauteil ein Temperaturunterschied von ca. 30 K vorliegt. Die Untersuchung der mechanischen Eigenschaften sowie der Beschichtungsausbildung bestätigte die Ergebnisse aus der Prozessfensterbestimmung.

Es konnten homogene Bauteil- und Beschichtungseigenschaften mit Hilfe der induktiven Erwärmung erreicht werden. Es konnten außerdem keine signifikanten Unterschiede in den Eigenschaften induktiv und konventionell erwärmter Bauteile festgestellt werden. Eine Erwärmung auf 950°C konnte mittels Induktion innerhalb von 16 s realisiert werden.

Untersuchungen zur partiellen Erwärmung bestätigten die Simulationsergebnisse und zeigten, dass eine globale Einstellung der Bauteileigenschaften durch mehrere Induktoren prinzipiell möglich ist. Der in diesen Untersuchungen eingesetzte Aufbau aus Induktor und Umrichter war aufgrund der Leistung nicht für die Fertigung größerer Bauteile geeignet. Eine Erhöhung der Leistung, z. B. durch den Einsatz eines Systems aus mehreren Umrichtern, ist aber denkbar und ermöglicht einerseits die Erwärmung größerer Bauteile bei gleichbleibenden Aufheizzeiten und andererseits die partielle Erwärmung des Bauteils durch einen Multi-Induktor-Aufbau. Selbst bei einem Aufbau aus mehreren Umrichtern ist der benötigte Platzbedarf der Anlage gering. Der Platzbedarf für eine Anlage, welche die Fertigung einer kompletten B-Säule erlaubt, beträgt ca. 8 m², wenn der Umrichterschrank über bzw. unter der Induktionseinheit positioniert wird. Aufgrund der guten erreichten Bauteileigenschaften, der kurzen Aufheizzeiten, die eine Erwärmung im Pressentakt ermöglichen, und des geringen Platzbedarfs, stellt die induktive Erwärmung im Längsfeld daher eine realistische Alternative zur konventionellen Erwärmung im Rollenherdofen dar.

Veröffentlichung:

Januar 2021

Autoren:

Prof. Dr. rer. nat. T. Tröster, M. Sc. F. Pfeifer, Prof. Dr.-Ing. B. Nacke, Dipl.-Ing. A. Dietrich