Beschreibung

Im heutigen Karosseriebau ist die Mehrschalen-Bauweise in Stahl führend. Wesentliche Vorteile sind hierbei die geringen Kosten und die nachgewiesene Tauglichkeit für die Massenproduktion. Angesichts des heute erreichten Reifegrades bieten sich nur noch wenige Möglichkeiten, weitere Optimierungspotentiale zu realisieren. Aufgrund der differentiellen Schalenbauweise und der durch die erforderliche Fügetechnik nicht optimalen Eigenschaften einiger Karossserie-Strukturbauteile, wird im Stahlbereich mit einer Karosseriestruktur nach Art eines Spaceframe, wie er bisher aus dem Aluminium-Sektor bekannt ist, ein Ansatz zur Gewichtseinsparung bei gleicher oder eher besserer Leistungsfähigkeit gesehen. Theoretisch lassen sich die aus den dort eingesetzten geschlossenen Profilen erzielbaren konzeptionellen Vorteile – niedriges Gewicht bei guten Steifigkeits- und Crasheigenschaften -teilweise auf Stahl-Karosserien übertragen.

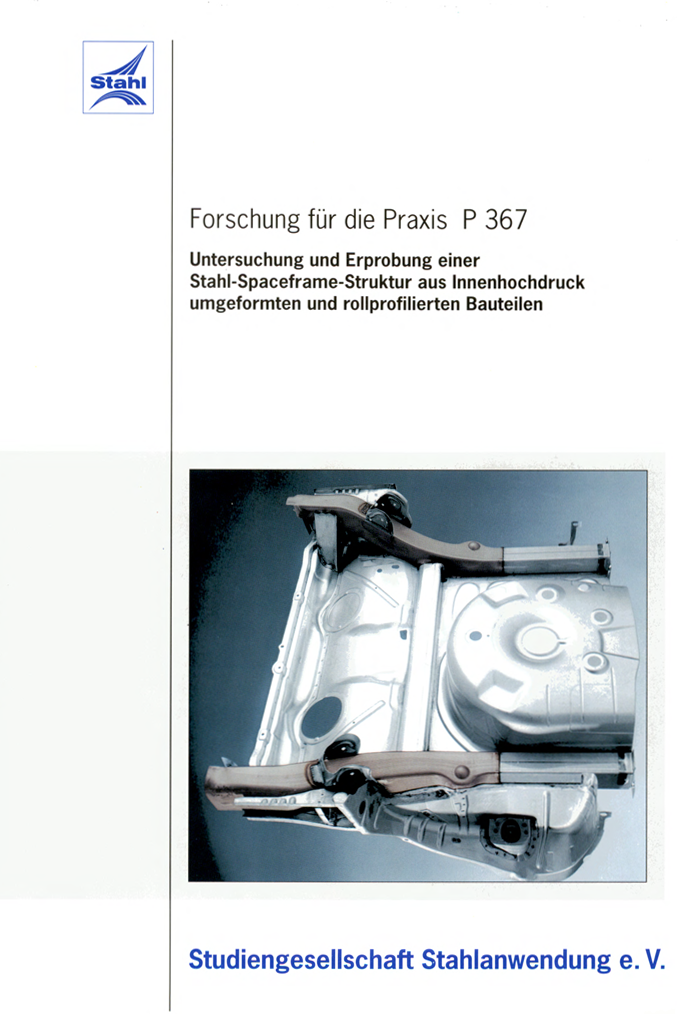

Ein vielversprechender Ansatz hierfür ist, im Vergleich zu Aluminium-Spaceframes anstelle von Strangpreßprofilen gerollte Profile zu verwenden und Gußknoten durch Innenhochdruck umgeformte (IHU) Teile zu ersetzen. Die aussteifenden Blechfelder werden in üblicher Weise als tiefgezogene Blechformteile hergestellt. Dieses Projekt hat deshalb das Ziel verfolgt, Aussagen zur Einsatztauglichkeit von gerollten und Innenhochdruck umgeformten Karosseriebauteilen sowie Angaben zum Gewichtseinsparungspotential und zu geeigneten Fügeverfahren zu liefern und zu verifizieren. In einer vorangegangenen Machbarkeitsstudie wurde ein komplexer Karosserieknoten aus dem Bereich Hinterwagen aufseine Herstellbarkeit durch Innenhochdruck umformen untersucht. Das Ergebnis zeigte, daß das Bauteil durch geringe Anpassungen – hervorgerufen durch die hohen Umformgrade – IHU-gerecht gestaltet werden konnte.

Entsprechend gestaltete Ausgangsrohre wurden dann in praktischen Versuchen zu IHU-Teilen umgeformt. Konstruktiv kritische Bereiche wurden im Verlauf der Versuche iterativ entschärft. Dies waren z.B. scharfe Radien, starke Querschnittsprünge oder Nebenformelemente, die ein Fließen des Werkstoffes behindern. Parallel wurden verschiedenen Werkstoffe eingesetzt, um auch die aus dieser Sicht günstigsten Potentiale zu ermitteln. Die erzeugten Prototypen wurden in eine Karosserie mit angepaßtem Hinterwagen eingebaut und vermessen. Die Meßergebnisse zeigen eine gute Übereinstimmung mit den ursprünglich ermittelten FEM-Ergebnissen.

Aufgrund der Komplexität des Bauteils konnte die bestehende Geometrie nur mit einem der untersuchten Werkstoffe, 1.4303, in einem Umformschritt hergestellt werden. Für andere Stahlgüten waren weitere konstruktive Änderungen am Bauteil bzw. zusätzliche Fertigungsschritte notwendig, die einen geringeren Integrationsgrad zur Folge haben. Hier ist eine detaillierte Wirtschaftlichkeitsbetrachtung erforderlich. Durch das gewählte Konzept aus IHU-Knoten und Rollprofilen konnte für den Hinterwagen die Anzahl der Bauteile von 44 auf 35 und das Gewicht um 10% (5870 g) reduziert werden. Die ermittelten Steifigkeitswerte des verbauten Hinterwagens wiesen dabei eine gute Übereinstimmung mit den rechnerischen Voraussagen auf. Das Projekt lieferte darüber hinaus wertvolle Erkenntnisse über die dem IHU-Verfahren angepaßte Konstruktion und Werkstoffwahl komplexer Karosseriebauteile, sowie deren Einbindung in einen bestehenden selbsttragenden, mehrschaligen Fahrzeugaufbau.

STUDIENGESELLSCHAFT STAHLANWENDUNG e.V.

Veröffentlichung:

2000

Autoren:

Dr.-Ing. T. Krusche, Dipl.-Ing. H. Walter, Dr.-Ing. K.-U. Dudziak