Beschreibung

P 639 – Entwicklung eines Verschleißprognosesystems für das Tiefziehen von Stählen

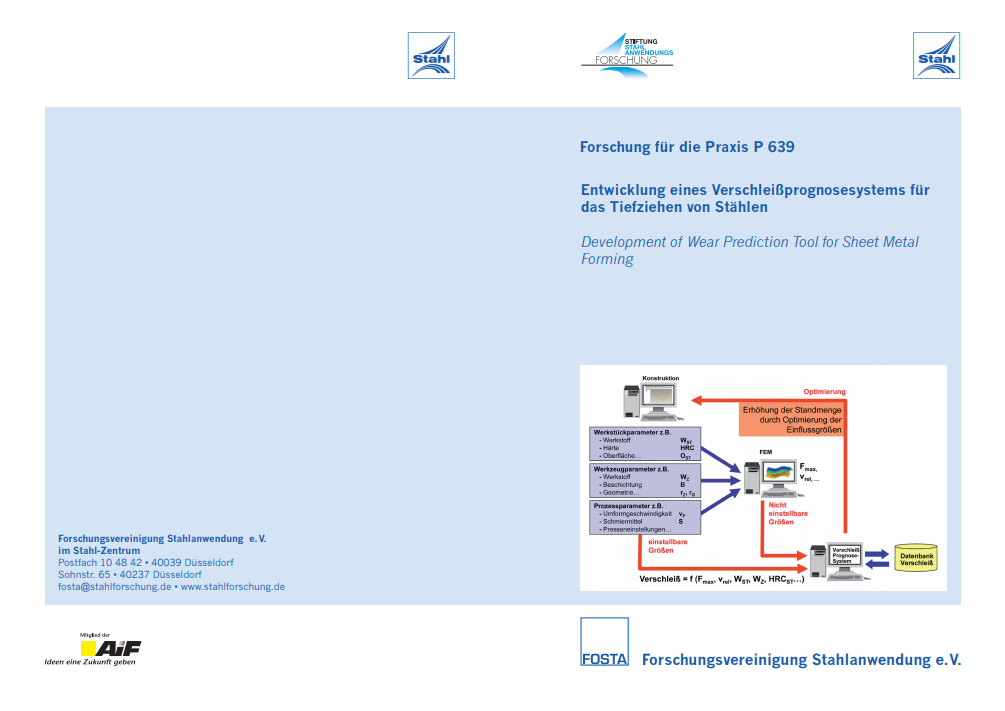

Die Herstellung von Produkten aus Feinblechen nimmt weltweit eine bedeutende Stellung innerhalb der Fertigungstechnik ein. Aufgrund der Forderungen nach einer Reduzierung des CO2-Ausstoßes und einer Verringerung des Benzinverbrauchs hat die Automobilindustrie mit einer schnellen und effektiven Umsetzung der Leichtbauidee im Pkw reagiert. Neben neuen Entwicklungen und umformtechnischen Erprobungen von Leichtmetallen wie Aluminium, Titan und Magnesium hat die Stahlindustrie neue, sogenannte hoch- und höchstfeste Stähle entwickelt. Zur Steigerung der Wettbewerbsfähigkeit hoch- und höchstfester Stähle gegenüber konkurrierenden Materialien, wie z. B. Aluminium oder faserverstärkten Kunststoffen, erscheint der Einsatz eines Verschleißprognosesystems sinnvoll, da bereits in der Werkzeugauslegung ein Großteil der Fertigungskosten festgelegt wird. Daher wurde in diesem Forschungsprojekt eine simulationsgestützte Vorgehensweise erarbeitet, um ein solches Verschleißprognosesystem mit allen dafür notwendigen Arbeitsschritten zu realisieren. Das System soll dem Anwender bereits während der konstruktiven Auslegung

eines Tiefziehwerkzeugs für hoch- und höchstfeste Stähle eine Verschleißaussage hinsichtlich der Werkzeugstandzeit ermöglichen.

Zur Umsetzung des Verschleißprognosesystems wurden zunächst umfangreiche Untersuchungen am institutseigenen Verschleißprüfstand durchgeführt. Durch diese Verschleißuntersuchungen konnten Einflussparameter hinsichtlich ihrer Bedeutung auf den Verschleiß erfasst werden. Hierbei wurden insbesondere die einstellbaren Einflussgrößen, wie z. B. die Materialeigenschaften, aber auch die nicht einstellbaren Parameter, wie beispielsweise die Relativgeschwindigkeit, berücksichtigt. Neben diesen grundlegenden Verschleißuntersuchungen wurden zusätzlich industrielle Blechbauteile und deren Werkzeuge für Verschleißmessungen ausgewählt. Dabei wurden ausschließlich Umformprozess für hoch- und höchstfeste Stähle in Betracht gezogen. Die Werkzeuge wurden innerhalb der Projektlaufzeit in bestimmten Intervallen optisch mit dem Messsystem ATOS ll der Firma GOM gemessen und der daraus resultierende Verschleiß im Vergleich zu früheren Messungen bestimmt. Alle Parameter, die mit Hilfe des Verschleißprüfstandes und durch die optische Vermessung ermittelt werden konnten, wurden in eine Datenbank überführt. Mit Hilfe dieser Daten konnte ein Softwareprototyp für die Berechnung des Verschleißes an Blechumformwerkzeugen aufgebaut werden. Hierfür wurden Geometriedaten aus einem CAD-System und berechnete Daten aus einer FE-Software verwendet.

Zuletzt wurde der in diesem Forschungsvorhaben entwickelte Softwareprototyp durch einen Umformprozess eines Partners des projektbegleitenden Ausschusses verifiziert und eine Verschleißberechnung nach 285.000 Hüben für ein ausgewähltes Werkzeug durchgeführt. Mit Hilfe der Berechnung konnte gezeigt werden, dass der Softwareprototyp die verschleißrelevanten Bereiche identifiziert.

Für eine endgültige Anwendung des Systems in der Praxis muss für jeden Anwendungsfall die systemspezifische Verschleißkennzahl experimentell für eine hohe Anzahl von Hüben ermittelt werden. Daher ist es zukünftig sinnvoll, die Auswirkungen bestimmter tribologischer Effekte auf den Verschleiß systematisch zu untersuchen, um damit eine Übertragbarkeit der Verschleißkoeffizienten auf andere Prozesse zu erreichen.

Autoren:

B. A. Behrens, R. Salomon

Veröffentlichung:

2011