Beschreibung

P 885, P 965, P 1048 – DFG / AiF-Cluster Trockenscherschneiden

Forschungsergebnisse von P 885, P 965 und P 1048

Hybride Schichtverbundwerkstoffe zeichnen sich durch ein breites Spektrum an Funktionseigenschaften aus, das zudem an hochqualifizierte Beanspruchungsprofile neuer Produkte angepasst werden kann. Sie sind deshalb prädestiniert für einen Einsatz im Leichtbau aber auch in vielen anderen Anwendungsgebieten. Bislang fehlen jedoch serientaugliche Verarbeitungsverfahren für ihre Verwendung in industriellen Massenprodukten.

Im Rahmen dieses AiF/DFG-Gemeinschaftsvorhabens ist daher der für die industrielle Fertigung sehr wichtige Scherschneidprozess wissenschaftlich untersucht und für das Schneiden von mehrschichtigen, flächigen Schichtverbunden aus Metall und Polymeren technologisch weiterentwickelt worden. Besonderes Augenmerk wurde auf die Vermeidung von Delamination, Kernstauchung oder Reißen der Deckschichten während des Schneidens gelegt, damit es nicht zu einer Beeinträchtigung der Funktion des Verbunds kommt. Um unerwünschte Wechselwirkungen zwischen den Polymerschichten und den üblicherweise eingesetzten Schmierstoffen als auch den zur Entfernung eingesetzten Reinigungsmitteln auszuschließen, wurde auf additive prozessverbessernde Schmierstoffe verzichtet. Ziel des Vorhabens war damit die Erarbeitung von Ansätzen zur Prozess- und Werkzeugauslegung, auf deren Grundlage das Trocken-Scherschneiden von differenten Schichtverbundwerkstoffen prozesssicher und industriell einsatzfähig gestaltet werden kann.

Zur Lösung der Gesamtproblematik beschäftigten sich zwei grundlagenorientierte DFGProjekte (DFG I + II) und drei anwendungsorientierte AiF-Teilprojekte (AiF 1 – 3) jeweils mit unterschiedlichen Aspekten und technologischen Fragestellungen zum trockenen Scherschneiden als auch mit verschiedenen Schichtverbundarten.

In allen Teilprojekten wurden zunächst umfangreiche Parameterstudien zur Erweiterung des Prozessverständnisses hinsichtlich der Beeinflussung der Schneidkräfte und der Schnittflächenqualitäten durchgeführt. Die Untersuchungen in AiF 1 zeigten u.a., dass die Rückzugskräfte durch den Einsatz von Schmierstoff verringert werden können, aber sowohl die Schneidkraft als auch die Schnittkantenqualität nicht beeinflusst werden. Das bedeutet, dass bei einem Schmierstoffverzicht weiterhin die gleiche Schnittkantenqualität zu erwarten ist. In AiF 3 konnte nachgewiesen werden, dass die Halbzeugtemperatur und der Schneidspalt den größten Einfluss auf die Kanteneinzugshöhe besitzen. Insgesamt zeigte sich eine starke Abhängigkeit des Schneidergebnisses vom jeweiligen Verbundwerkstoff.

Für eine objektive Bewertung der Schnittflächen von Schichtverbünden nach optischen und sonstigen funktionalen Anforderungen wurden neue Schnittflächenkenngrößen in Ergänzung zur VDI-Richtlinie 2906-2 definiert. Zur Analyse der Schnittflächen sind einige gängige Verfahren in AiF 2 an die Besonderheiten von beschichteten Blechen angepasst worden. Damit ist zum einen eine einfache Untersuchung der Korrosionsneigung der offenen Schnittkanten möglich. Zum anderen können optimale werkstoffindividuelle Parametereinstellungen (Schneidparameter, Werkzeugeinstellungen) mit geringem Aufwand bestimmt werden. Für die Analyse der Schnittflächen bei Sandwich-Blechen wurden in AiF 3 mehrere Prüfprinzipien zur zerstörungsfreien Delaminationsdetektion qualifiziert.

Ein weiterer Schwerpunkt der Forschungsarbeiten war die Analyse der Verschleißmechanismen in Abhängigkeit von der Werkstoffart und der Prozessführung. Die tribo-chemischen Verschleißanteile und deren Wirkmechanismen wurden mittels eines eigens hierfür in DFG I entwickelten Versuchsstandes mit gasdichter Umhausung ermittelt. Zusätzlich führten alle Teilprojekte Dauerversuche zur Bestimmung des Verschleißverhaltens der Schneidwerkzeuge unter verschiedensten Randbedingungen durch. Erwartungsgemäß erwies sich der Werkzeugverschleiß als stark abhängig vom Schmierungszustand. Allerdings bewirkt schon die Grundbeölung der Bleche (Lieferzustand) eine merkliche Reduktion des Verschleißes an den Schneidwerkzeugen. Beim Schneiden vollständig gereinigter, trockener Bleche wurde eine starke Adhäsionsneigung am Schneidstempel detektiert. Durch geeignete Werkzeugbeschichtungen – wie beispielsweise einer neuartigen taC-Beschichtung – können Kaltaufschweißungen an der Stempelkante verhindert und eine deutliche Standzeiterhöhung der Schneidwerkzeuge erreicht werden.

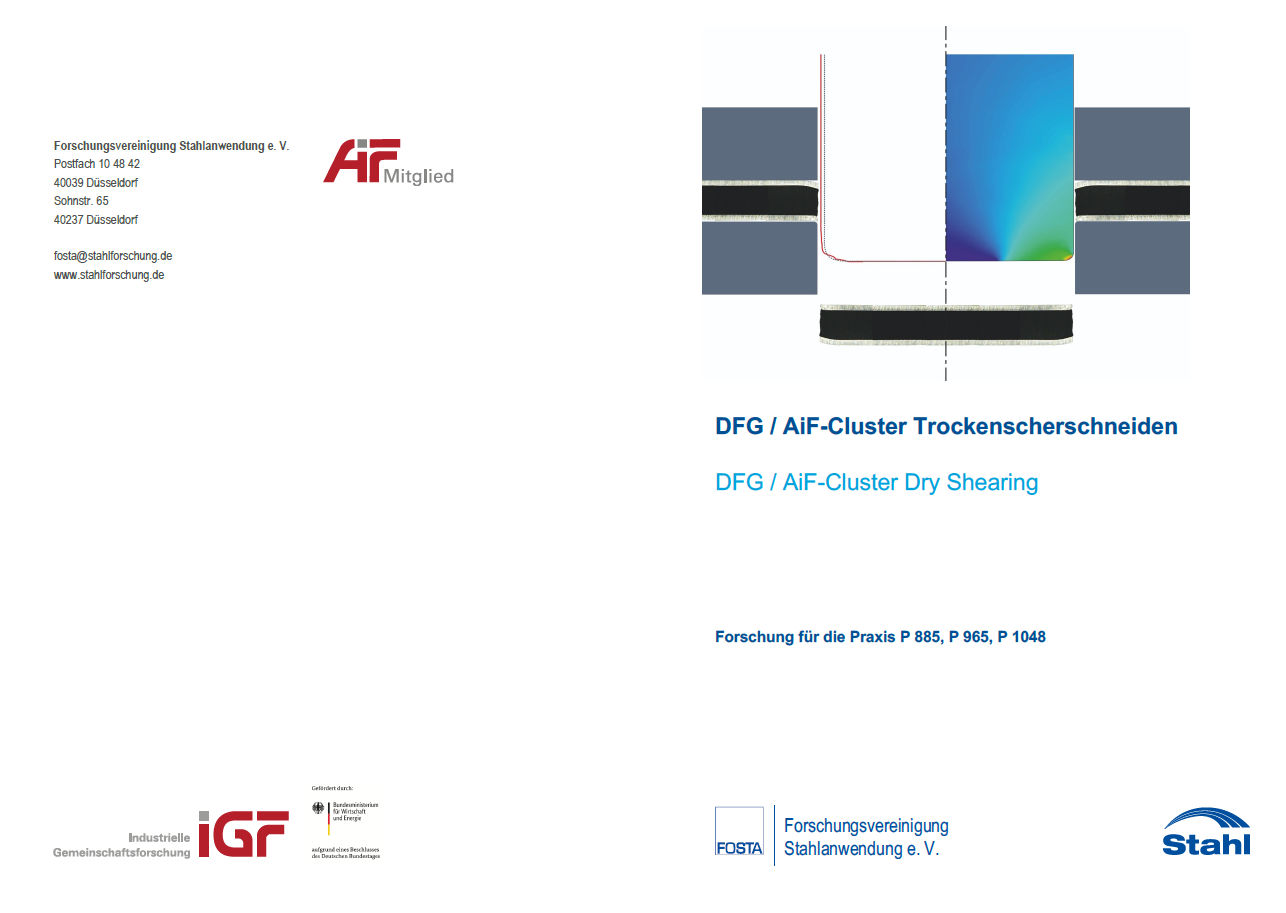

Parallel zu den experimentellen Untersuchungen wurden in den DFG-Teilprojekten Modellansätze zur robusten Auslegung und Optimierung des Scherschneidprozesses sowie der Werkzeuge erstellt. DFG I entwickelte eine gekoppelte Schneid- und Verschleißsimulation. Die Simulation des Schneidprozesses basiert auf der Abbildung der Werkstofftrennung der Einzelkomponenten unter Scherung durch gekoppelte, kontinuumsmechanische Schädigungsmodelle.

Die numerisch berechneten Lastkollektive (Kontaktdruck und Relativgeschwindigkeit) gehen als Eingabedaten in die phänomenologische Verschleißsimulation, die auf Basis des Archard Modells sowohl den abrasiven als auch tribo-chemischen Verschleißanteil vorhersagen kann. Wie Vergleiche mit experimentellen Untersuchungen der AiFProjekte gezeigt haben, sind mit dem Softwaretool gute qualitative Vorhersagen der Stempelkraft für komplexe Werkstoffverbunde möglich. Eine weitere Verbesserung der Vorhersagegenauigkeit kann durch eine aufwendigere Charakterisierung und Modellierung der Polymerwerkstoffe erreicht werden. Die Vorhersage des Softwaretools für den Werkzeugkantenverschleiß zeigte eine gute Übereinstimmung mit dem experimentellen Ergebnissen für monolithische Bleche.

Für das Scherschneiden von Sandwich-Blechen wurde zusätzlich ein parametrisiertes analytisches Modell in DFG II entwickelt, mit dem die zu erwartenden Prozesskräfte und insbesondere ihr zeitlicher Verlauf vorhergesagt werden können. Ebenso kann die entwickelte Modellvorstellung dazu genutzt werden, Werkstoffkombinationen für Sandwich-Bleche auf ihre Schneidbarkeit hin zu untersuchen.

Auf der Grundlage der experimentellen und simulativen Ergebnisse erfolgte schließlich eine Optimierung und Anpassung der Werkzeuge und der Prozessführung, so dass ein optimales Schneidergebnis und ein möglichst geringer Werkzeugverschleiß beim trockenen Scherschneiden der jeweils betrachteten Schichtverbundart erreicht werden. Als Qualitätskriterien wurden u.a. die Schnittgradhöhe und das Delaminationsverhalten des Verbunds betrachtet. Bei beschichteten Blechen ist zudem ein Überzug der Beschichtung über die Schnittfläche erstrebenswert, um das Halbzeug korrosionsresistenter zu machen. Bei Sandwich-Blechen muss eine Quetschung oder ein Herausziehen des weichen Kernmaterials verhindert werden. Es zeigte sich, dass bei Sandwich-Blechen eine optimale Schnittflächenausbildung durch das in DFG II entwickelte erweiterte Konterschneiden mit der Überlagerung von zusätzlichen Druckspannungen im Scherspalt erzielt werden kann.

Im Hinblick auf eine seriennahe Weiterentwicklung der Konzepte wurden die Forschungsergebnisse mit Abschluss des AiF/DFG-Gemeinschaftsvorhabens in Richtlinien und Methoden zur robusten Auslegung des trockenen Scherschneidprozesses für hybride Schichtverbundwerkstoffe zusammengefasst. Die im Rahmen der Forschungstätigkeiten gewonnenen Erkenntnisse weisen einen hohen innovativen Beitrag auf, da erstmals das trockene Scherschneiden von verschiedenen metallischen Schichtverbünden systematisch untersucht wurde. Die Projektergebnisse bieten eine fundierte Grundlage, um in nachfolgenden Projekten die Einführung weiterer Schichtverbünde in industriell hergestellte Massenprodukte zu forcieren.

Veröffentichung:

April 2020

Beteiligte Institute:

Technische Universität Dortmund, Institut für Umformtechnik und Leichtbau

Technische Universität Darmstadt, Institut für Produktionstechnik und Umformmaschinen

Technische Universität München, Lehrstuhl für Umformtechnik und Gießereiwesen