Beschreibung

P 709 – Presshärten von Tailor Welded Blanks

Die Fertigungstechnologie des Press- bzw. Formhärtens stellt in der Automobilindustrie heutzutage ein Standardverfahren zur Realisierung von sicherheitsrelevanten Strukturbauteilen dar. Im direkten Presshärteprozess wird der Bor-Manganstahl 22MnB5 (1.5528) nach einer vorangegangenen Austenitisierung in einem Prozessschritt warm umgeformt und vergütet. Somit ist es möglich, geometrisch komplexe Bauteile mit einer Zugfestigkeit von über 1500 MPa herzustellen.

Ziel des Forschungsvorhabens war es, die Technologie des Presshärtens von lasergeschweißten Tailor Welded Blanks (TWB) im Hinblick auf die Realisierung von funktionsoptimierten Strukturbauteilen mit maßgeschneiderten mechanischen Eigenschaften grundlegend zu untersuchen. In diesem Zusammenhang war es in einem ersten Schritt zunächst erforderlich, für den presshärtbaren Bor-Manganstahl 22MnB5 einen geeigneten Fügepartner auf Basis von dessen Umwandlungs- und Formänderungsverhalten unter prozessnahen Bedingungen auszuwählen. Im Hinblick auf die Erarbeitung einer Prozessführungsstrategie für das Presshärten von TWBs mittels der Methode der finiten Element Simulation stellte eine umfassenden Charakterisierung und Beschreibung der mechanischen Eigenschaften des Partnerwerkstoffes und der Schweißnaht sowie die Analyse der Auswirkung der Lage der Schweißnaht in der Ausgangsplatine auf das Umformverhalten von lasergeschweißten Tailor Welded Blanks unter prozessnahen Bedingungen einen wesentlichen Schwerpunkt des Vorhabens dar.

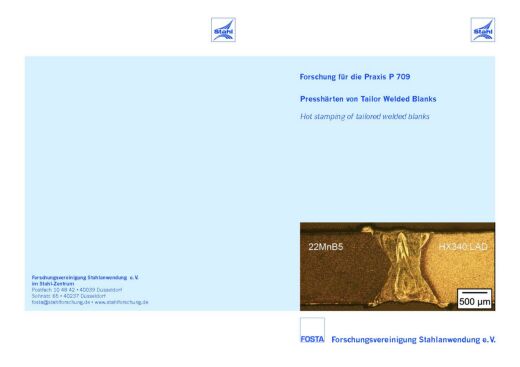

Im Rahmen des Forschungsvorhabens wurde auf Basis der Ergebnisse der experimentellen Untersuchungen der mikrolegierte Stahlwerkstoff HX340LAD+AS150 (1.0933) als geeigneter Partnerwerkstoff ausgewählt. Dieser deckt nach der Formhärtung sowohl den gewünschten Festigkeitsbereich für die Streckgrenze Rp0,2 zwischen 350 und 500 MPa als auch für die Zugfestigkeit Rm zwischen 500 und 650 MPa ab und trifft auch den angestrebten Zielwertkorridor für die Restbruchdehnung von A50 > 13%. Untersuchungen zum plastischen Umformverhalten des mikrolegierten Stahls bei erhöhten Temperaturen haben gezeigt, dass dieser durch eine merkliche Temperatur- und Dehnratenabhängigkeit gekennzeichnet ist sowie vergleichbare Formgebungsgrenzen von circa δ1 = 0,4 für den Bereich der ebenen Dehnung wie der Bor-Manganstahl 22MnB5 aufweist.

Härtemessungen und metallographische Untersuchungen in Querrichtung über die Schweißnaht haben aufzeigt, dass die Al/Si-Beschichtung sowohl im Ausgangs- als auch im gehärteten Zustand zur Ausbildung von harten und spröden intermetallischen Phasen im Nahtbereich führt. Auswirkungen der Al/Si -Schicht auf das Formgebungsvermögen nach dem Härten konnten im Rahmen der Experimente nicht festgestellt werden.

FE-basierte und experimentelle Untersuchungen bezüglich des Umformverhaltens von presshärtbaren Tailor Welded Blanks mittels so genannter Mini-BSäulen- Geometrien haben gezeigt, dass für keine der betrachteten Schweißnahtlagen eine Rissinitiierung im Nahtbereich detektiert werden konnte, selbst wenn die Schweißnaht direkt durch den risskritischen Bereich verläuft. Die Validierung der Ergebnisse unter seriennahen Bedingungen erfolgte durch das Presshärten von lasergeschweißten Tailor Welded Blank B-Säulen bei der Audi AG im Prototypenbau.

Das Forschungsvorhaben wurde am Lehrstuhl für Fertigungstechnologie, Friedrich-Alexander-Universität Erlangen-Nürnberg, mit fachlicher Begleitung und mit finanzieller Förderung durch die Forschungsvereinigung Stahlanwendung e. V., Düsseldorf, aus Mitteln der Stiftung Stahlanwendungsforschung, Essen, durchgeführt.

Autoren:

M. Merklein, M. Geiger, C. Kerausch, J. Lechler

Veröffentlichung:

2010